Sustainability サスティナブルへの取り組み

Activities

地球環境の持続可能化を

デニム作りで目指します

OEKO-TEX®

OEKO-TEX®

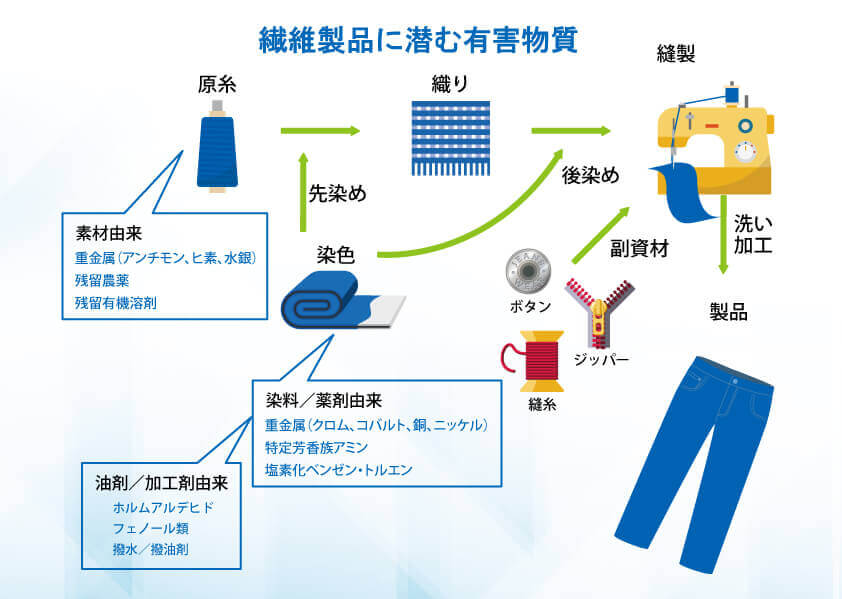

私たちがいつも触れている繊維製品。一本の糸から製品となって店頭に並ぶまで、多くの素材が、様々な場所で加工されて作られています。

世界中の化学物質のうち、繊維の生産に使用される割合は25%ともいわれており、つくられる際の多くの段階で、中にはからだに有害な物質が含まれてしまう可能性があるのです。

コストの削減や時間短縮をはじめ、機能性や利便性を求めれば求めるほど、有害な化学物質への危険性は高まります。

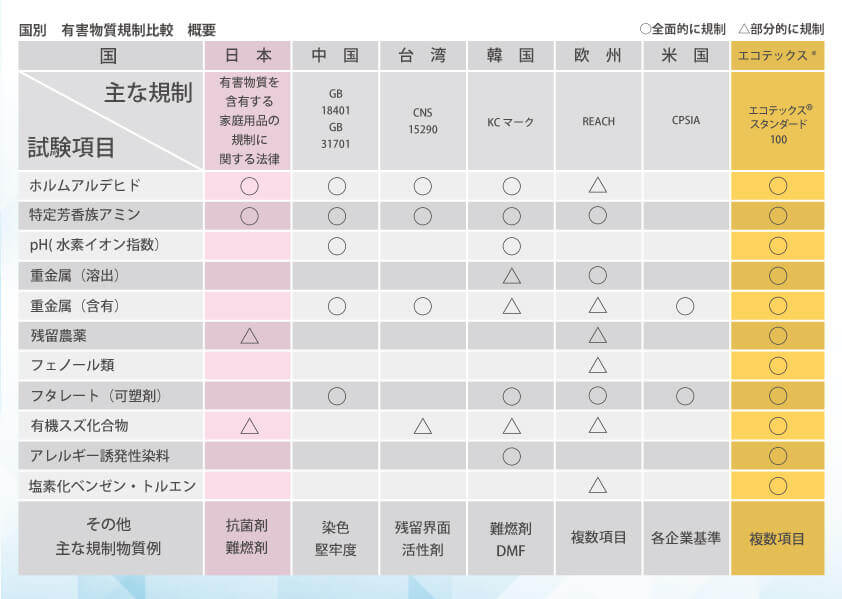

エコテックス®スタンダード100は、350を超える有害化学物質が対象となる厳しい分析試験にクリアした製品だけに与えられる、世界最高水準の安全な繊維製品の証として、100ヶ国以上の取引や消費の際の大切な指標となっています。

エコテックス®スタンダード100とは

一本の糸から、サステナブルな未来を紡ぐ、

繊維の安全証明「エコテックス®」

エコテックス®は、日本の安全基準をはるかに超える、

350種以上の有害物質を対象とした世界最高水準の安全な製品の証明をはじめ、生産にたずさわる人や環境への負荷にも配慮したサステナブルな工場の認証など、繊維ビジネスにおける、世界に通ずる安全の証です。

エコテックス®スタンダード100は、350を超える有害化学物質が対象となる厳しい分析試験にクリアした製品だけに与えられる、世界最高水準の安全な繊維製品の証として、100ヶ国以上の取引や消費の際の大切な指標となっています。

license

license

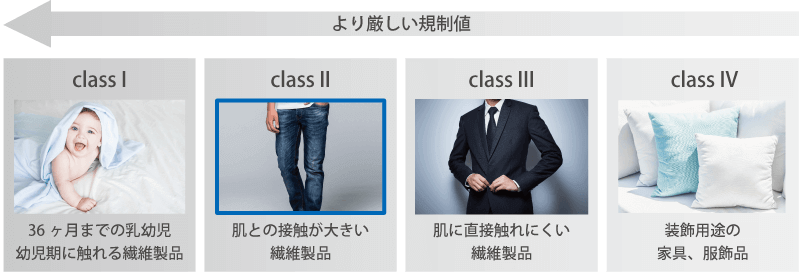

製品の用途によって、求められる安全性のレベルは異なります。

デニムはclassⅡに属し、多くの薬剤や染料を使うデニム製品では取得が難しいとされてきました。

当社では中国やカンボジアにある生産工場と協議し、洗い加工などジーンズの製造工程で規制物質を使わないで処理する生産体制を構築。

リベットやファスナーといった付属品も検査の対象となるため認証済みの付属品を調達するよう仕入れ先を変更するなどして、2018年12月にデニム製品としては日本初で同認証を取得致しました。

認証書画像

繊維の世界安全基準をクリアした

エコテックス®スタンダード100認証デニム

「エコテックス®スタンダード100」は、350以上の化学薬品を対象としたトップレベルの世界安全基準をクリアした「安心・安全の証」であり、

多くの薬剤や染料を使うデニム製品では取得が難しいとされてきました。

当社では中国やカンボジアにある生産工場と協議し、洗い加工などジーンズの製造工程で規制物質を使わないで処理する生産体制を構築。

リベットやファスナーといった付属品も検査の対象となるため認証済みの付属品を調達するよう仕入れ先を変更するなどして、2018年12月にデニム製品としては日本初で同認証を取得致しました。

Recycle Petbottle

& Cotton

Recycle Petbottle

& Cotton

近年海洋プラスチックごみ問題を筆頭にペットボトルなどのプラスチックごみが大きな環境問題の一つとされています。

このデニムはよこ糸に回収されたペットボトルをリサイクルして作られた再生ポリエステル糸を使用しており、循環型社会の実現へ貢献しています。

Technologys

デニム製造の効率化と

大切な水を減らす技術

Laser Processing

Laser Processing

デニムの加工は従来人の手作業で行われてきましたが、レーザー加工機の導入により作業時間が大きく削減されます。

これにより工員の労働時間や負担を大きく削減できるほか、脱色の工程で必要な塩素や水の使用量も大幅に削減されます。

デニムのレーザー加工

ジーンズのヒゲやブラストのユーズド感を

出すだけじゃない最先端のレーザー加工技術

デニムのヴィンテージ感を出すための様々な加工は従来人による手作業で行われてきました。

1本1本手擦りで作業を行うことはかなりの肉体的負担でもあり、

生産効率も決して良いとは言えませんでした。

しかし今では、レーザー加工機を使用することにより、工員の負担を大幅に軽減させる他、人員削減や生産効率の向上を可能にしました。

さらに、このレーザー加工機はイラストや写真をコンピューターに取り込むことにより従来の手作業ではできなかった特殊加工も可能にします。

ジーンズのヒゲやブラストのユーズド感を

出すだけじゃない最先端のレーザー加工技術

Nano Bubble

Nano Bubble

特殊なウォッシュマシーンを使うことでデニム加工の際に使われる水の使用を90%以上削減。

デニム加工の排水には薬剤や染料が多く含まれており水質汚染の元なっていましたが、この機械を使うことで無駄な水の使用や水質汚染の軽減に繋がります。

ナノバブルウォッシュマシーン

デニムの製造過程において必要とされていた

大量の水の使用を大幅に削減することに成功

したエコな技術です。

デニム特有の使用感をだした風合いを出すためにはこれまで加工の際に大量の水が必要とされてきました。

その使用量はデニムの濃さによって異なりますがおよそ6,000ℓから12,000ℓとされてきました。そのデニム加工の排水には薬剤や染料が多く含まれており、

水質汚染の元となっていましたが、このナノバブルの技術を使うことにより水の使用量を最大約90%削減することに成功しました。

つまり、ナノバブルウォッシュマシーンは従来デニムの製造過程において必要とされていた、大量の水の使用を大幅に削減することに成功した新しいエコ技術と言えます。

デニムの製造過程において必要とされていた

大量の水の使用を大幅に削減することに成功

したエコな技術です。

Solar Power

Solar Power

アン・ドゥーは地球環境に対して負荷の少ない自然界のエネルギーである「再生可能エネルギー」として、大分県の大型太陽光発電の設置も積極的に行っています。

太陽光発電によって温暖化ガス排出量を削減し、SDGsの達成のため活動しています。

大型太陽光発電

太陽光を取り入れてデニムをつくり

地球環境の明るい未来を照します

製品が完成するまでに多くの工程があり、多大なエネルギーを必要とします。

そのため、製品の生産を行う工場の低炭素化・脱炭素化は、メーカーにとっての課題の一つです。

衣料品の多くは東南アジアなど発展途上国で生産されており、再生エネルギーの活用や省エネルギー機器の導入が進んでない現状もあります。

アン・ドゥーは関連会社である株式会社アン・ドゥーエンタープライズが、大分県豊後高田市に大型太陽光発電を有しており、生産工場のあるカンボジア・中国でのCO₂排出量を、国内の太陽光発電により削減しています。

太陽光を取り入れてデニムをつくり

地球環境の明るい未来を照します

Organic Cotton

Organic Cotton

履く頻度も多く直接肌に触れるデニム。

買うなら履きやすく肌に優しいものを選びたい思う人も多いのではないでしょうか。

化学薬品など健康に害になる原料を使用しないで、コットンの栽培から製品の完成まで厳格な管理の元で作られるオーガニックコットンを使用した生地なら、長く愛用でき、環境問題の解決にも一役かうことができるデニムです。

With

Okayama University

With

Okayama University

2021年4月に国立大学法人岡山大学と共同研究や人材育成などを通じSDGsの達成に貢献することを目指し、連携・協力に関する協定を締結しました。

岡山大学はSDGsに積極的に取り組んでおり、今後は岡山大学と繊維素材の安全性に関する共同研究や商品開発について学生との共同開発を行っていく予定です。

岡山大学と包括協定締結

「エシカルファッション」を通じて

社会貢献を行う企業を目指します

株式会社アン・ドゥーは、国立大学法人岡山大学と2021年4月22日共同研究や人材育成などを通じSDGsの達成に貢献することを目指し、連携・協力に関する協定を締結しました。

今後の課題としては、未来を考え次の世代につなげる行動こそが企業の社会的責任と考え、さらにはエシカル(倫理的)消費の意識も広がりを見せる中、研究機関である岡山大学とタイアップ、

およびこれからの社会を担う若者世代の声を聞き、「エシカルファッション」を通じて社会貢献を行う企業を目指します。

「エシカルファッション」を通じて

社会貢献を行う企業を目指します